Wir alle wissen, dass der Hauptbestandteil von Hartlegierungen aus hochharten, mikrofeinen Hartmetallpulvern und hochschmelzenden Metallen besteht. Daher ist es sehr fest, und viele fragen sich, ob die für die Kugelzähne verwendete Hartlegierung aus Metall besteht. Wie entstand die Hartlegierung? Im Folgenden erklärt Ihnen der Hersteller von Hartlegierungsstreifen das Herstellungsverfahren für Hartlegierungen für Kugelzähne.

1. Das Herstellungsverfahren für Langband-Hartlegierungen läuft wie folgt ab: Zunächst wird die Verbindungslegierung durch Hochenergie-Kugelmahlen hergestellt. Anschließend wird die Mischung entsprechend dem vorgeschriebenen Gewichtsverhältnis der Hartlegierungskomponenten hinzugefügt und einer verstärkenden Kugelmahlung unterzogen. Die durch das Kugelmahlen hergestellte Hartlegierungsmischung wird anschließend im Vakuum in Form gesintert.

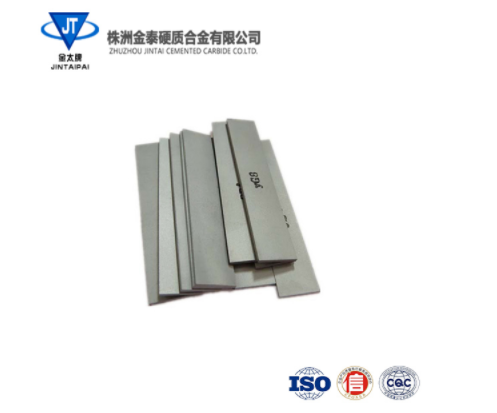

2. Die für die Kugelzähne aus Hartmetallstreifen verwendeten Hartlegierungen bestehen hauptsächlich aus Wolframkarbid (WC) und Titankarbid (TC). Zu den Hartlegierungen gehören hauptsächlich Hartlegierungen auf Wolfram-Kobalt-Basis (WC+Co) (YG), Hartlegierungen auf Wolfram-Titan-Kobalt-Basis (WC+TiC+Co) (YT), Hartlegierungen auf Wolfram-Tantal-Kobalt-Basis (WC+TaC+Co) (YA) und Hartlegierungen auf Wolfram-Titan-Tantal-Kobalt-Basis (WC+TiC+TaC+Co) (YW).

3. Eine Art ultrafeine Hartlegierung für Kugelzähne und ihr Herstellungsverfahren. Die Legierung ist eine Verbundlegierung mit drei Hauptbestandteilen: WC-Hartphase, CoAl als Bindemetallphase und Seltenerdmetallphase. Zusammensetzung und Gewichtsanteil der Legierung sind wie folgt: CoAl-Bindemetallphase: Al13-20 %, Co80-87 %; Verbundlegierung: Co-AL 10-15 %, Re1~3 %,WC82~89 %. Das Herstellungsverfahren ist wie folgt: Zuerst wird die CoAl-Bindelegierung mit energiereichen Kugeln gemahlen. Anschließend wird die Mischung gemäß dem vorgeschriebenen Gewichtsverhältnis der Hartlegierungsbestandteile gemischt und einer verstärkten Kugelmühle unterzogen. Die durch die Kugelmühle hergestellte Hartlegierungsmischung wird anschließend bei einer Sintertemperatur von 1360 °C und einer Haltezeit von 20 Minuten vakuumgesintert. Es entsteht eine extrem feine Hartlegierung.

Veröffentlichungszeit: 19. Juli 2024