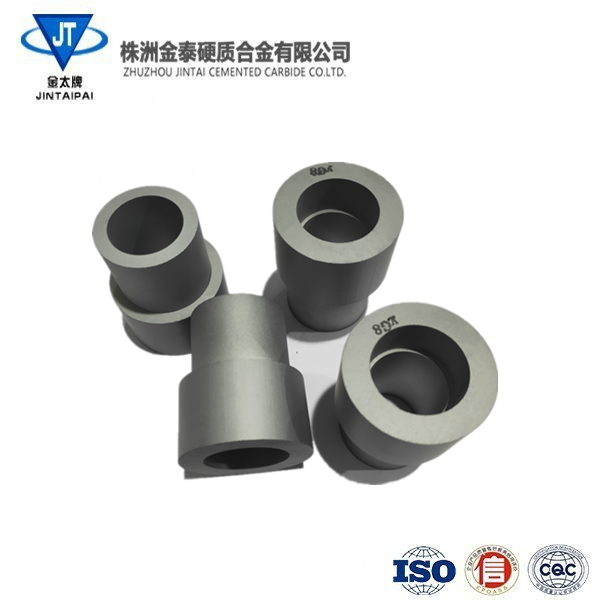

Los moldes de aleación dura son una herramienta importante y ampliamente utilizada en la fabricación industrial, con excelentes propiedades como resistencia al desgaste, a altas temperaturas y a la corrosión. A continuación, se presentarán las propiedades y los métodos de soldadura que deben poseer los moldes de aleación dura.

1. Alta dureza: Los moldes de aleación dura deben tener una alta dureza para garantizar que no se desgasten fácilmente durante el uso. La dureza se determina principalmente por las partículas de carburo dentro de la aleación, y la dureza de los moldes de aleación dura suele ser superior a HRC60.

2. Buena resistencia al desgaste: Los moldes de aleación dura deben tener buena resistencia al desgaste y ser menos propensos al desgaste durante un uso prolongado. El método de aumentar las partículas de carburo dentro de la aleación se utiliza generalmente para mejorar la resistencia al desgaste de los moldes de aleación dura.

3. Alta resistencia a altas temperaturas: Los moldes de aleación dura deben tener una alta resistencia a altas temperaturas y poder utilizarse durante largos periodos a altas temperaturas sin deformarse ni agrietarse. Generalmente, se añaden elementos como el cobalto para mejorar la resistencia a altas temperaturas de los moldes de aleación dura.

4. Buena resistencia a la corrosión: Los moldes de aleación dura deben tener buena resistencia a la corrosión y ser menos susceptibles a la corrosión química. Generalmente, se añaden elementos como níquel y molibdeno para mejorar la resistencia a la corrosión de los moldes de aleación dura.

Las propiedades y métodos de soldadura que deben poseer los moldes de aleación dura

Método de soldadura:

Los moldes de aleación dura suelen repararse o conectarse mediante métodos de soldadura, como la soldadura por arco, la soldadura láser y la soldadura por plasma. Entre ellos, la soldadura por arco es un método común y se divide principalmente en soldadura por arco manual y soldadura por arco automatizada.

Soldadura por arco manual: La soldadura por arco manual es un método común de soldadura, sencillo y práctico. En la reparación de moldes de aleación dura, el alambre de soldadura y la superficie del molde se funden mediante un arco, formando una capa de recubrimiento para reparar o conectar ambos componentes.

Soldadura por arco automatizada: La soldadura por arco automatizada es un método de soldadura eficiente, especialmente adecuado para producciones a gran escala. Mediante el uso de robots o equipos de soldadura para operaciones de soldadura automatizadas, se ha mejorado la eficiencia y la calidad de la soldadura.

Soldadura láser: La soldadura láser es un método de soldadura de alta precisión y baja temperatura, ideal para situaciones que requieren soldadura de alta precisión. Funde la superficie de los componentes soldados mediante un rayo láser para lograr conexiones soldadas.

Las propiedades y los métodos de soldadura comunes que deben poseer los moldes de aleación dura se describen arriba. Al mejorar continuamente su rendimiento y seleccionar los métodos de soldadura adecuados, se puede mejorar eficazmente su vida útil y eficiencia.

Hora de publicación: 16 de julio de 2024