Un alliage dur est un alliage principalement composé d'un ou plusieurs carbures réfractaires (tels que le carbure de tungstène, le carbure de titane, etc.) sous forme de poudre, le liant étant constitué de poudres métalliques (comme le cobalt et le nickel). Il est fabriqué par métallurgie des poudres. Il est principalement utilisé pour la fabrication d'outils de coupe à grande vitesse et d'outils de coupe pour matériaux durs et tenaces. Il est également employé dans la production d'outils de travail à froid, de jauges de précision et de composants hautement résistants à l'usure, aux chocs et aux vibrations.

▌ Caractéristiques de l'alliage dur

(1)Dureté élevée, résistance à l'usure et dureté rouge.

L'alliage dur présente une dureté de 86-93 HRA à température ambiante, soit 69-81 HRC. Il conserve une dureté élevée à des températures de 900 à 1 000 °C et possède une excellente résistance à l'usure. Comparé à l'acier rapide, l'alliage dur permet des vitesses de coupe 4 à 7 fois supérieures et une durée de vie 5 à 80 fois supérieure. Il peut couper des matériaux durs d'une dureté allant jusqu'à 50 HRC.

(2)Haute résistance et module d'élasticité élevé.

L'alliage dur présente une résistance à la compression élevée, pouvant atteindre 6 000 MPa, et un module d'élasticité compris entre (4-7) × 10^5 MPa, tous deux supérieurs à ceux de l'acier rapide. Cependant, sa résistance à la flexion est relativement plus faible, généralement comprise entre 1 000 et 3 000 MPa.

(3)Excellente résistance à la corrosion et à l'oxydation.

L'alliage dur présente généralement une bonne résistance à la corrosion atmosphérique, aux acides, aux alcalis et est moins sujet à l'oxydation.

(4)Faible coefficient de dilatation linéaire.

L'alliage dur conserve une forme et des dimensions stables pendant le fonctionnement en raison de son faible coefficient de dilatation linéaire.

(5)Les produits façonnés ne nécessitent pas d’usinage ni de réaffûtage supplémentaire.

En raison de sa dureté et de sa fragilité élevées, l'alliage dur ne subit ni découpe ni réaffûtage après formage et frittage par métallurgie des poudres. Si un traitement supplémentaire est nécessaire, des méthodes telles que l'usinage par électroérosion, l'usinage au fil, la rectification électrolytique ou la rectification spécialisée avec des meules sont utilisées. Généralement, les produits en alliage dur de dimensions spécifiques sont brasés, collés ou fixés mécaniquement sur des corps d'outils ou des bases de moules avant utilisation.

▌ Types courants d'alliages durs

Les alliages durs courants sont classés en trois catégories selon leur composition et leurs performances : les alliages tungstène-cobalt, tungstène-titane-cobalt et tungstène-titane-tantale (niobium). Les alliages durs tungstène-cobalt et tungstène-titane-cobalt les plus utilisés en production.

(1)Alliage dur tungstène-cobalt :

Les principaux composants sont le carbure de tungstène (WC) et le cobalt. La nuance est désignée par le code « YG », suivi du pourcentage de cobalt. Par exemple, YG6 indique un alliage dur tungstène-cobalt contenant 6 % de cobalt et 94 % de carbure de tungstène.

(2)Alliage dur tungstène-titane-cobalt :

Les principaux composants sont le carbure de tungstène (WC), le carbure de titane (TiC) et le cobalt. La nuance est désignée par le code « YT », suivi du pourcentage de carbure de titane. Par exemple, YT15 indique un alliage dur tungstène-titane-cobalt contenant 15 % de carbure de titane.

(3)Alliage dur tungstène-titane-tantale (niobium) :

Ce type d'alliage dur est également appelé alliage dur universel ou alliage dur polyvalent. Ses principaux composants sont le carbure de tungstène (WC), le carbure de titane (TiC), le carbure de tantale (TaC) ou le carbure de niobium (NbC) et le cobalt. La nuance est désignée par le code « YW » (initiales de « Ying » et « Wan », signifiant dur et universel en chinois), suivi d'un chiffre.

▌ Applications des alliages durs

(1)Matériaux des outils de coupe :

Les alliages durs sont largement utilisés dans la production d'outils de coupe, notamment pour les outils de tournage, les fraises, les lames de rabot, les forets, etc. Les alliages durs tungstène-cobalt conviennent à l'usinage à copeaux courts des métaux ferreux et non ferreux, tels que la fonte, le laiton coulé et le bois composite. Les alliages durs tungstène-titane-cobalt conviennent à l'usinage à copeaux longs de l'acier et d'autres métaux ferreux. Parmi les alliages, ceux à forte teneur en cobalt conviennent à l'ébauche, tandis que ceux à faible teneur en cobalt conviennent à la finition. Les alliages durs universels offrent une durée de vie nettement plus longue pour l'usinage de matériaux difficiles à usiner comme l'acier inoxydable.

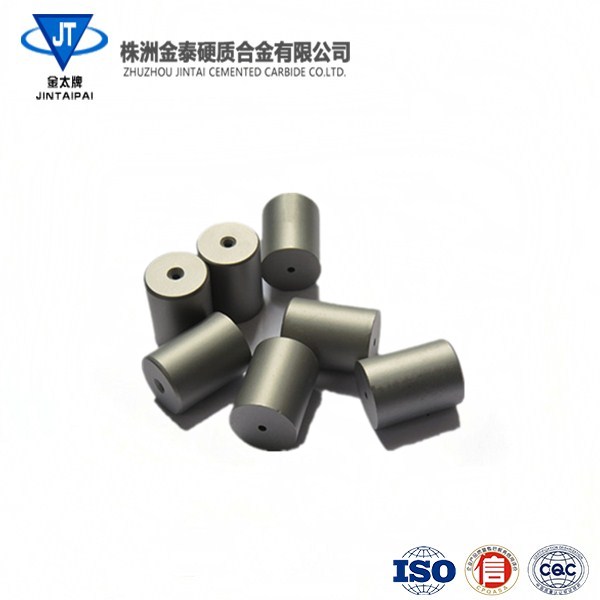

(2)Matériaux du moule :

L'alliage dur est couramment utilisé comme matériau pour les matrices d'étirage à froid, les matrices d'emboutissage à froid, les matrices d'extrusion à froid et les matrices de frappe à froid.

Les matrices de frappe à froid en alliage dur sont soumises à l'usure sous l'effet des chocs, même violents. Les principales propriétés requises sont une bonne ténacité aux chocs, une bonne ténacité à la rupture, une bonne résistance à la fatigue, une bonne résistance à la flexion et une excellente résistance à l'usure. On choisit généralement des alliages à teneur moyenne à élevée en cobalt et à grains moyens à grossiers. Parmi les nuances courantes, on trouve le YG15C.

En général, il existe un compromis entre résistance à l'usure et ténacité dans les alliages durs. Améliorer la résistance à l'usure entraîne une diminution de la ténacité, tandis qu'augmenter la ténacité entraîne inévitablement une diminution.

Si la marque sélectionnée est sujette à des fissures et des dommages précoces à l'usage, il est conseillé de choisir une marque présentant une ténacité plus élevée. Si la marque sélectionnée est sujette à une usure et des dommages précoces à l'usage, il est conseillé de choisir une marque présentant une dureté et une résistance à l'usure plus élevées. Les nuances suivantes : YG15C, YG18C, YG20C, YL60, YG22C et YG25C (de gauche à droite) : la dureté est réduite, la résistance à l'usure est réduite et la ténacité est améliorée. À l'inverse, l'inverse est vrai.

(3) Outils de mesure et pièces résistantes à l'usure

Le carbure de tungstène est utilisé pour les incrustations de surfaces abrasives et les pièces d'outils de mesure, les roulements de précision des rectifieuses, les guides et les barres de guidage des rectifieuses sans centre et les pièces résistantes à l'usure telles que les centres de tour.

Date de publication : 02/08/2023