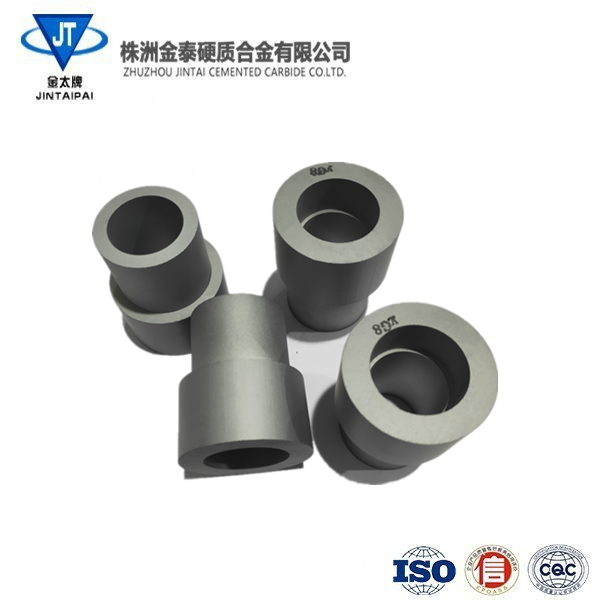

硬質合金金型は、耐摩耗性、耐高温性、耐腐食性などの優れた特性を備え、産業製造において広く使用されている重要な工具です。以下では、硬質合金金型に求められる特性と溶接方法についてご紹介します。

1. 高硬度:硬質合金金型は、使用中に摩耗しにくいように高い硬度が求められます。硬度は主に合金内部の炭化物粒子によって決まり、硬質合金金型の硬度は通常HRC60以上です。

2. 優れた耐摩耗性:硬質合金金型は優れた耐摩耗性を備え、長期使用においても摩耗しにくいことが求められます。硬質合金金型の耐摩耗性を向上させるために、通常、合金内部の炭化物粒子を増加させる方法が用いられます。

3. 優れた耐高温性:硬質合金金型は、高い耐高温性を備え、高温下で長期間使用しても変形や割れが生じないことが求められます。通常、硬質合金金型の耐高温性を向上させるために、コバルトなどの元素が添加されます。

4. 優れた耐食性:硬質合金金型は優れた耐食性を備え、化学腐食の影響を受けにくいことが求められます。通常、硬質合金金型の耐食性を向上させるために、ニッケルやモリブデンなどの元素が添加されます。

硬質合金金型に求められる特性と溶接方法

溶接方法:

硬質合金製の金型は通常、アーク溶接、レーザー溶接、プラズマ溶接などの溶接方法を用いて修理または接合されます。その中でも、アーク溶接は最もよく使用される方法であり、主に手動アーク溶接と自動アーク溶接に分けられます。

手動アーク溶接:手動アーク溶接は、操作が簡単で便利な一般的な溶接方法です。硬質合金鋳型の補修工程では、溶接ワイヤと硬質合金鋳型の表面がアークによって溶融し、コーティング層を形成することで、2つの部品を補修または接合します。

自動アーク溶接:自動アーク溶接は、主に大規模生産に適した効率的な溶接方法です。溶接ロボットや溶接装置を用いて溶接作業を自動化することで、溶接効率と品質が向上します。

レーザー溶接:レーザー溶接は、高精度で熱の影響が少ない溶接方法であり、高精度の溶接が求められる用途に適しています。レーザービームを用いて溶接部品の表面を溶融し、溶接接合を実現します。

上記は、硬質合金金型に求められる特性と一般的な溶接方法です。硬質合金金型の性能を継続的に向上させ、適切な溶接方法を選択することにより、硬質合金金型の耐用年数と作業効率を効果的に向上させることができます。

投稿日時: 2024年7月16日