Stop twardy to stop składający się głównie z jednego lub kilku węglików ogniotrwałych (takich jak węglik wolframu, węglik tytanu itp.) w postaci proszku, z proszkami metali (takimi jak kobalt, nikiel) służącymi jako spoiwo. Jest wytwarzany w procesie metalurgii proszków. Stop twardy jest głównie używany do produkcji narzędzi skrawających o dużej prędkości i narzędzi skrawających do twardych i wytrzymałych materiałów. Jest również stosowany w produkcji matryc do obróbki na zimno, precyzyjnych przyrządów pomiarowych i wysoce odpornych na zużycie komponentów, które są odporne na uderzenia i wibracje.

▌ Charakterystyka stopu twardego

(1)Wysoka twardość, odporność na zużycie i twardość czerwona.

Twardy stop wykazuje twardość 86-93 HRA w temperaturze pokojowej, co odpowiada 69-81 HRC. Utrzymuje wysoką twardość w temperaturach 900-1000°C i posiada doskonałą odporność na zużycie. W porównaniu do stali narzędziowej szybkotnącej, twardy stop umożliwia prędkości cięcia, które są 4-7 razy wyższe i ma żywotność, która jest 5-80 razy dłuższa. Może ciąć twarde materiały o twardości do 50 HRC.

(2)Wysoka wytrzymałość i wysoki moduł sprężystości.

Twardy stop ma wysoką wytrzymałość na ściskanie do 6000 MPa i moduł sprężystości w zakresie od (4-7) × 10^5 MPa, oba wyższe niż w przypadku stali szybkotnącej. Jednak jego wytrzymałość na zginanie jest stosunkowo niższa, zwykle w zakresie od 1000 do 3000 MPa.

(3)Doskonała odporność na korozję i utlenianie.

Stop twardy wykazuje na ogół dobrą odporność na korozję atmosferyczną, kwasy, zasady i jest mniej podatny na utlenianie.

(4)Niski współczynnik rozszerzalności liniowej.

Twardy stop zachowuje stabilny kształt i wymiary podczas pracy dzięki niskiemu współczynnikowi rozszerzalności liniowej.

(5)Wyroby kształtowe nie wymagają dodatkowej obróbki ani ponownego szlifowania.

Ze względu na wysoką twardość i kruchość, twardy stop nie podlega dalszemu cięciu ani ponownemu szlifowaniu po formowaniu i spiekaniu metodą metalurgii proszków. Jeśli wymagana jest dodatkowa obróbka, stosuje się takie metody, jak obróbka elektroerozyjna, cięcie drutem, szlifowanie elektrolityczne lub specjalistyczne szlifowanie za pomocą tarcz ściernych. Zazwyczaj produkty ze stopów twardych o określonych wymiarach są lutowane, spajane lub mechanicznie zaciskane na korpusach narzędzi lub podstawach form w celu ich wykorzystania.

▌ Popularne rodzaje stopów twardych

Typowe twarde stopy są klasyfikowane do trzech kategorii na podstawie składu i charakterystyki wydajności: stopy wolframu-kobaltu, wolframu-tytanu-kobaltu i wolframu-tytanu-tantalu (niobu). Najczęściej używane w produkcji są twarde stopy wolframu-kobaltu i wolframu-tytanu-kobaltu.

(1)Twardy stop wolframu i kobaltu:

Głównymi składnikami są węglik wolframu (WC) i kobalt. Gatunek jest oznaczony kodem „YG”, po którym następuje procentowa zawartość kobaltu. Na przykład YG6 oznacza twardy stop wolframu i kobaltu z 6% zawartością kobaltu i 94% zawartością węglika wolframu.

(2)Twardy stop wolframu, tytanu i kobaltu:

Głównymi składnikami są węglik wolframu (WC), węglik tytanu (TiC) i kobalt. Gatunek jest oznaczony kodem „YT”, po którym następuje procentowa zawartość węglika tytanu. Na przykład YT15 oznacza twardy stop wolframu, tytanu i kobaltu z 15% zawartością węglika tytanu.

(3)Twardy stop wolframu, tytanu i tantalu (niobu):

Ten rodzaj twardego stopu jest również znany jako uniwersalny twardy stop lub wszechstronny twardy stop. Głównymi składnikami są węglik wolframu (WC), węglik tytanu (TiC), węglik tantalu (TaC) lub węglik niobu (NbC) i kobalt. Gatunek jest oznaczony kodem „YW” (inicjały „Ying” i „Wan”, oznaczające twardy i uniwersalny w języku chińskim), po którym następuje cyfra.

▌ Zastosowania stopów twardych

(1)Materiały narzędzi skrawających:

Twardy stop jest szeroko stosowany w produkcji materiałów narzędzi skrawających, w tym narzędzi tokarskich, frezów, ostrzy strugarskich, wierteł itp. Twarde stopy wolframu i kobaltu nadają się do obróbki metali żelaznych i nieżelaznych z krótkim wiórem, takich jak żeliwo, mosiądz odlewany i drewno kompozytowe. Twarde stopy wolframu, tytanu i kobaltu nadają się do obróbki stali i innych metali żelaznych z długim wiórem. Spośród stopów te o wyższej zawartości kobaltu nadają się do obróbki zgrubnej, podczas gdy te o niższej zawartości kobaltu nadają się do obróbki wykańczającej. Uniwersalne twarde stopy mają znacznie dłuższą żywotność narzędzia podczas obróbki trudno skrawalnych materiałów, takich jak stal nierdzewna.

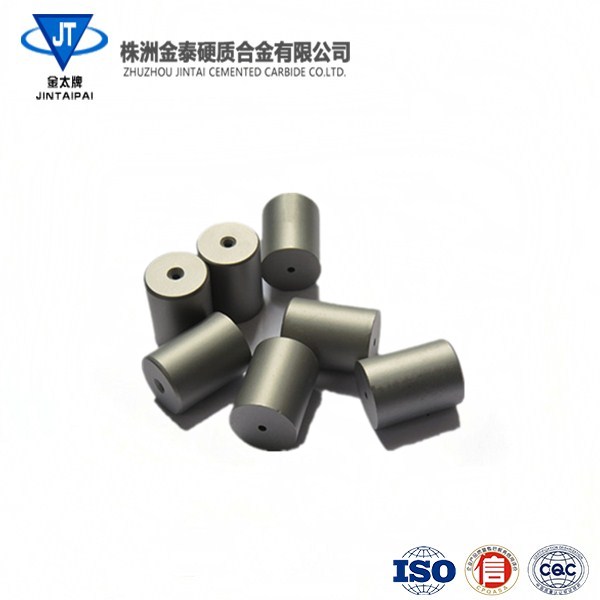

(2)Materiały formy:

Twardy stop jest powszechnie stosowany jako materiał na matryce do ciągnienia na zimno, matryce do tłoczenia na zimno, matryce do wytłaczania na zimno i matryce do kucia na zimno.

Twarde stopowe matryce do kucia na zimno są narażone na zużycie w warunkach uderzeń lub silnych uderzeń. Kluczowe wymagane właściwości to dobra udarność, odporność na pękanie, wytrzymałość zmęczeniowa, wytrzymałość na zginanie i doskonała odporność na zużycie. Zazwyczaj wybiera się średnią do wysokiej zawartość kobaltu i stopy średnio- do gruboziarniste. Typowe gatunki obejmują YG15C.

Generalnie istnieje kompromis między odpornością na zużycie a wytrzymałością w przypadku twardych materiałów stopowych. Poprawa odporności na zużycie spowoduje zmniejszenie wytrzymałości, podczas gdy zwiększenie wytrzymałości nieuchronnie doprowadzi do zmniejszenia.

Jeśli wybrana marka łatwo ulega szybkiemu pękaniu i uszkodzeniom podczas użytkowania, należy wybrać markę o wyższej wytrzymałości; Jeśli wybrana marka łatwo ulega szybkiemu zużyciu i uszkodzeniom podczas użytkowania, należy wybrać markę o wyższej twardości i lepszej odporności na zużycie. Następujące gatunki: YG15C, YG18C, YG20C, YL60, YG22C, YG25C od lewej do prawej, twardość jest zmniejszona, odporność na zużycie jest zmniejszona, wytrzymałość jest poprawiona; Wręcz przeciwnie, jest odwrotnie.

(3) Narzędzia pomiarowe i części odporne na zużycie

Węglik wolframu stosowany jest do produkcji wkładów ściernych do powierzchni i części narzędzi pomiarowych, precyzyjnych łożysk szlifierek, prowadnic i prętów prowadzących szlifierek bezkłowych oraz części odpornych na zużycie, takich jak kły tokarek.

Czas publikacji: 02-08-2023